Травление горячекатаной рулонной стали

Размеры

Размер стального листа должен соответствовать требованиям таблицы «Размеры и технические характеристики горячекатаных стальных листов (выдержка из GB/T709-1988)».

Размер стальной полосы должен соответствовать требованиям таблицы «Размеры и технические характеристики горячекатаной стальной полосы (выдержка из GB/T709-1988)».

Ширина стальной пластины также может быть любой: 50 мм или кратной 10 мм.

Длина стальной пластины может быть любой длины 100 мм или кратной 50 мм, но минимальная длина стальной пластины шириной менее или равной 4 мм должна быть не менее 1,2 м, а минимальная длина стальной пластины толщиной более 4 мм должна быть не менее 2 м.

Согласно требованиям, толщина стального листа менее 30 мм, интервал толщины может составлять 0,5 мм.

По мере необходимости, после согласования между поставщиком и покупателем, возможна поставка стальных листов и полос других размеров.

Спецификация

Обычная толщина:0,8, 1,0, 1,2, 1,5, 1,8, 2,0, 2,35, 2,45, 2,50, 2,70, 2,75, 2,8, 2,9, 2,95, 3,0, 3,25, 3,3, 3,5, 3,75, 3,8, 3,9, 3,95, 4, 4,25, 4,5, 4,7, 4,75, 5, 5,5, 5,75, 6, 6,75, 7, 7,5, 7,75, 8, 8,75, 9, 9,5, 9,75, 10, 10,5, 11, 11,5, 12

Основные продукты

Горячекатаные стали непрерывной прокатки в зависимости от материала и эксплуатационных характеристик подразделяются на обычные углеродистые конструкционные, низколегированные и легированные. В зависимости от назначения их можно разделить на: холоднодеформированные, конструкционные, автомобильные, коррозионно-стойкие, машиностроительные, сварные газовые баллоны и сосуды под давлением, трубопроводную сталь и т.д.

Производственный процесс

В установке для производства горячеоцинкованного горячекатаного листа используется усовершенствованный метод отжига по Сендзимиру, а сырьем служат горячекатаные травленые рулоны. Технологический процесс выглядит следующим образом:

Горячекатаный травленый рулон → размотка → режущая головка и хвост → сварка → входной петлеукладчик → модифицированная горизонтальная отжиговая печь Сендзимира → горячее цинкование → охлаждение после нанесения покрытия → измеритель толщины цинкового слоя → сглаживание и правка → пассивационная обработка → инспекционный стол → электростатическое промасливание → смотка → взвешивание и упаковка → склад готовой продукции.

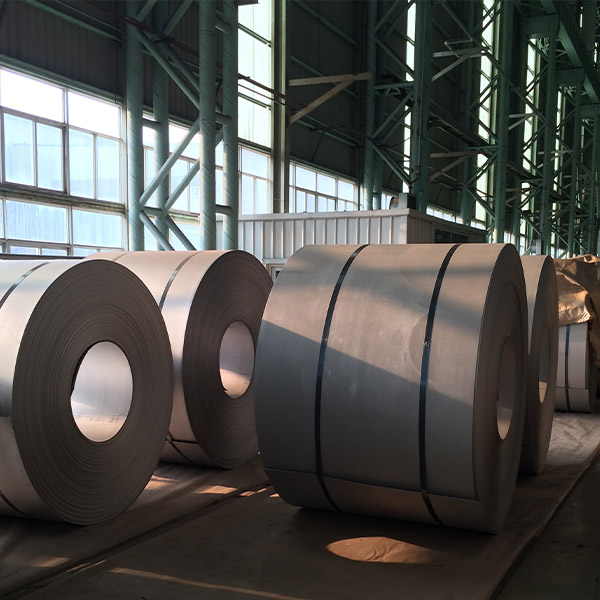

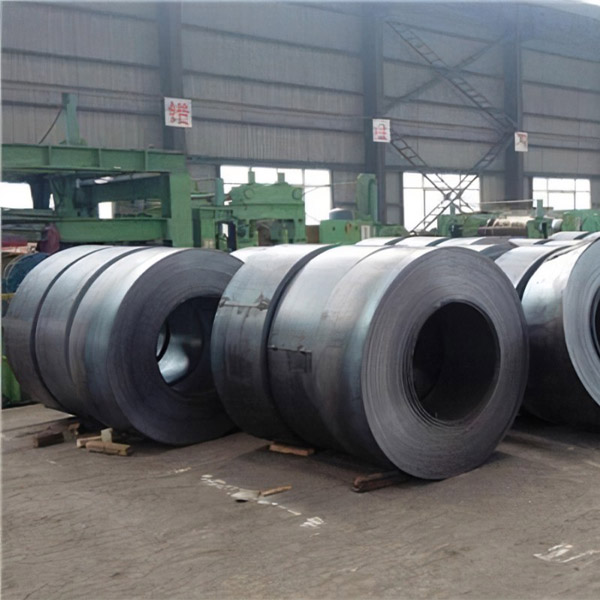

демонстрация продукта